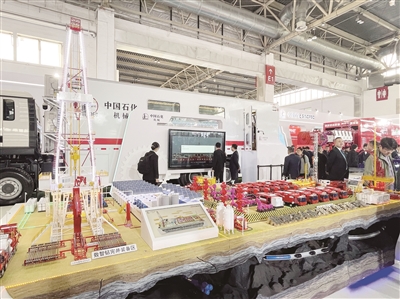

数字沙盘、整机装备、三维特效、智能控制体验舱……《中国能源报》记者在第二十五届中国国际石油石化技术装备展览会上看到油气装备企业新变化:能够“独当一面”进行智能化作业的设备越来越多、展示智能化调度平台的电子屏幕越来越多、自主研制的“黑科技”越来越多、智能化制造基地的沙盘越来越多。其中,“智慧大脑”成为展会的“流量密码”,各企业纷纷亮出石油、天然气、智慧油田与数智化与低碳化的探索和应用,展示了前沿技术与传统油气装备的深度融合。

■■数智赋能万件重器

此次展会展出面积超12万平方米,来自全球75个国家和地区的近2000家企业同台竞技。据统计,现场展示的创新产品数量超过万件,世界首创、行业首展的自主创新技术和产品近300款悉数亮相,参展者可近距离感受一件件“大国重器”。

在中国石油宝鸡石油机械有限责任公司展台,其自主研制的全球首台12000米陆地自动化钻机,在地下10910米完成钻井任务,钻开了距今五亿年前的古老岩层。该装备模型也亮相此次展会,吸引大批参观者驻足。

中曼石油六轴钻台面机器人首次亮相成为会场的焦点。该机器人具有自由度高、灵活性强、适应性强、精度高等特点,可以配合不同的钻具处理工具、适应不同的钻井作业工况,为国内油气行业首创产品。

在海工海洋板块,颇显“神秘”的海上油气勘探开发设备吸引了业界人士和参观者的兴趣。中国海油等企业以绿色化、智能化为导向,集中展示了深海勘探、智能钻井、氢能动力、量子通信、海洋碳捕集、深海探测、水下机器人、海上输油管等前沿技术与装备,代表了目前海上油气勘探开发创新技术的发展方向和领先水平。

相关展台还展示了拥有自主研制海洋固井黑科技的“梦想”号。其钻探深度可达惊人的11000米,相当于直接挑战地壳的平均厚度,目标是掘穿地壳,触及地幔边界。这台全球首台兼具油气勘探和岩心钻取功能的液压举升钻机,顶驱举力高达907吨,能够轻松应对深海复杂地质环境,高效获取高质量地壳样本。

可以看出,数智化驱动、低碳化转型已成为重构我国油气产业竞争力的三大战略支点,参展企业尝试多种探索,现场展示了前沿顶尖技术、创新高端产品和绿色发展理念。

■■“智慧大脑”大比拼

当前,全球能源格局正经历深度重构,市场竞争已从传统油气资源争夺,全面升级为涵盖战略资源控制权、科技创新主导权、清洁能源产业链布局权的系统性竞争。在此次展会上,各大石油装备企业和油气装备技术软件企业都带来了自己的“智慧大脑”,展示智慧井场与AI融合的实践实例。

中国石化石油机械股份有限公司带来压裂装备的“智慧大脑”,一键联动集成压裂、混砂、供配电、管汇等全流程控制与监测,可以实现作业功率自动分配、排量自动调节,实现压裂全环节远程控制,本地无人化操作,操控高效快捷、控制安全可靠。

杰瑞集团也发布了全球首套系统性的智慧井场解决方案,通过AI技术深度应用,为压裂作业全流程带来革命性变革,井场作业综合效率可提升36%以上。“智能井场系统解决方案用八大智能系统,解决了传统油气开发面临的智能化程度低、设备故障多、安全隐患高等诸多挑战,让油气开发跨入‘一键智控’时代。”杰瑞集团首席执行官李志勇说。

“智慧大脑”为何重要?“以前在常规压裂设备在运行中出现问题时,通常依赖经验丰富的操作人员进行现场观察和判断才能做出决策。比如当压裂过程中出现功率波动时,传统做法是暂不停机,持续观察5分钟判断各项数据及作业走势进行综合判断,过于依赖人员能力。如果问题源于设备的凡尔体刺漏,这5分钟的判断时间可能导致泵头损坏,而一枚泵头的更换成本高达数十万元。”李志勇举例说。有了“智慧大脑”,设备能够在故障发生前5至10分钟精准识别潜在问题,从而将事故隐患消除在萌芽状态。这一技术的应用不仅提升了设备运行的可靠性,还大幅降低了维修成本和生产风险,人员可实现40%的缩减。

■■多维度协同发展

国内油气装备行业正在向数字化、智能化、绿色化加速跑。

通过此次展会可以看出,通过技术攻关提升国产化能力是未来趋势。深水装备的自主化研发与制造将是保障国家能源战略安全的核心方向。

业内人士表示,国产化替代将成为油气装备产业链升级的关键路径。尽管国内企业在部分核心部件上取得突破,但整体仍面临高端材料、精密制造等环节的“卡脖子”问题。通过政策引导的“强基工程”和产学研协同攻关,推动装备制造从设计到验证的全链条自主可控,是未来技术突破的重点。

此外,智能化转型推动油气装备向“一键式”操作和全流程数字化管理演进。智能井控系统、钻井自动化操作系统等技术的应用,将显著提升作业效率与安全性。无人化场景的拓展,如智能巡检机器人、无人值守气田将进一步减少人力依赖,推动行业从劳动密集型向技术密集型转变。

“双碳”目标还倒逼油气装备与新能源技术深度融合。此次展会的众多沙盘已不再单一展示石油装备制造成果,而是将智慧、绿色、低碳、协同的井场和作业区融合展示。这也印证了企业正在不断优化能效管理技术,探索油气生产与风、光、储等清洁能源的协同调度。

企业相关负责人纷纷表示,在积极拥抱AI时代的当下,行业需要既精通油气工程又掌握数据分析、AI建模的复合型人才。高校需优化专业设置,企业则可通过与科技公司联合培养、设立数字化实训基地等方式加速人才储备。只有多维度协同发力,才能在全球能源转型浪潮中占据竞争优势,实现高质量发展。

(本文图片均由渠沛然摄)