通过以市场换技术,一大批国产重大技术装备实现自主化,然而这条成功铁律在重型燃气轮机产业似乎并不凑效。

在4月27-28日召开的2016中国燃气轮机聚焦大会上,与会专家围绕燃气轮机自主化是与非展开了探讨。对于以市场换技术的自主化路径,东方电气股份有限公司燃机事业部总经理刘兴贵表示,“引进来有成功的企业,也有不成功的企业,但总的来讲我认为是成功的。”

一位与会的中国石油管道压缩机组维检修中心人士则认为,以市场换技术从整体上来说是失败的,在此过程中市场份额失去了,但中国企业并没有掌握燃气轮机核心技术。

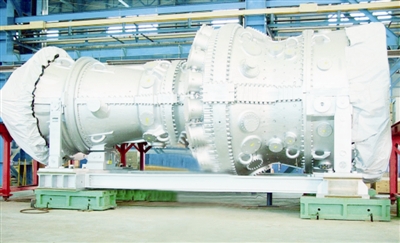

自2001年国家发改委实施以市场换技术的燃气轮机技术引进方案以来,燃气轮机自主化之路可谓荆棘遍布,在与外方的合作中,中国企业始终被隔绝在核心技术研发之外,关键部件依靠进口,从新机市场到服务市场,外企主机制造商几乎占据了中国燃机市场所有份额。

市场换技术事与愿违

我国重型燃机的自主研制起步于上世纪六七十年代,但由于八十年代油气供应严重短缺而限制气电发展,在八十年代到2000年的20年间,燃机产业出现断代;进入到新世纪,从2001年开始国家发改委组织打捆招标,以市场换技术,国内设备企业与国际燃机巨头进行合作。

但市场换技术的过程波折不断。以上海电气为例,自1995年开始从美国西屋公司引进技术,几经辗转,2001年又改从德国西门子公司引进,然而好景不长,上海电气又与西门子分道扬镳;在2014年,上海电气收购意大利安萨尔多公司40%的股份,希望借此迈入H级重型燃机技术研发和市场开拓。

业界普遍认为,在以市场换技术的过程中,上海电气虽然在2011年几乎实现了重型燃机100%的国产化,但核心技术仍没有掌握,仅成为外资企业的组装工厂和销售代表。

从东方电气的情况看,2002年与日本三菱重工开展合作,目前累计生产F级订单59台,投运F级机组45台。对此,刘兴贵评价说,“东方电气在三菱的支持下,在2008年实现了所有部件国产化制造,目前F4系列的机组全部是国内供货,所有机组的维护也是由国内完成,我们的队伍得到了有效的锻炼。”

在国产化取得的成绩面前,刘兴贵更清楚地看到,“如何看待这十年燃机的技术,我们得到了整机的制造技术,工艺流程也掌握了。但以市场换技术,肯定换不来核心的技术。”“中国燃机市场足够大,但是中国最缺少的就是人才,我们20年没有发展燃机,人才就荒废了。”

对于市场换技术的是非争论,国电科学技术研究院燃机所主任工程师郝洪亮认为,重型燃机的自主化包括应用基础研究、关键技术验证、设计研发、产品生产、产品应用等。“设备企业解决了设计研发、产品制造和应用,应用基础研究、关键技术验证确实不是他们能解决的问题。”

“要支持创新的还是应用基础研究和关键技术验证,因为三菱、安萨尔多、西门子的技术路线都是不一样的,我们不可能三种不同的技术路线都走,我们只能走自己基础的路线。”郝洪亮说。

核心环节需团结协作

重型燃机的发展方向是从E级到F级,再到H、J级,E级、F级、G级、H级的定向都是单晶叶片、热障涂层、先进冷却结构,但E级、F级燃气初温是1450-1500度,未来的H级和J级初温是1500-1700度,需要采用新的高温材料、先进的热障涂层、更先进的冷却结构。

作为燃气轮机中的关键核心部件,涡轮叶片是燃气轮机工作温度最高的部件,决定了燃气轮机所能承受的高度,目前重型燃机自主化主要卡在两个方面:高温结构材料、热障涂层技术。

中国科学院金属研究所副所长张建透露,“经过几年的努力,中科院自主开发的K438高温合金叶片总体来说跟同类的产品比,不管是宏观的组织还是微观的组织都有优势,当然这是实验室里面的叶片,离真正的工程应用还有距离。”在热障涂层技术方面,北京航空航天大学材料科学与工程学院正在开展1350度的高温条件下可以保持稳定性的多元稀土氧化物掺杂氧化锆基TBC研究。

对于重型燃机技术创新,最鲜艳的方向就是功率越大、效率越高,也是最能拉开竞争差别的,部分厂家在性能上面花了很多的精力。但在上海电气燃气轮机有限公司董事长陈学文看来,提高燃机寿命也是进步方向。“在目前的燃机电厂中,除了运行小时数不够之外,很多情况下没有满负荷运行,燃机频繁启停的话对寿命是有影响的,希望电厂大修周期可以延长,大修间隔的拉长,可以体现出经济效益。”

作为设备企业,陈学文表示提高燃料的适应性是升级方向,“天然气来源多样化,自然有不同的成分,对主机厂家来说,不仅是常规燃料,还包括各种华白指数,能不能在华白指数变化的情况下保证机组稳定、高负荷的运行是我们要考虑的问题。”

在郝洪亮看来,设备企业这些年一直在努力,但是技术的问题、自主创新的问题还是要国家行为,整个燃气燃机发展历程都是国家整合企业和科研院所、高校一起合作的过程,所以大家都要团结起来做中国燃机。

一位与会设备企业技术人员还建议,“除了需要国家的政策,还需要用户的理解,因为国外的燃机已经做到H级了,已经远远领先我们。用户在选择上不要一味地追求先进,可以体验一下自主设备,通过应用积累经验,这才是一个良好的、比较健康的方式,才能创立出自己的品牌。”

上一版

上一版

放大

放大 缩小

缩小 全文复制

全文复制 上一篇

上一篇