8月27日,中国石油宣布,四川盆地页岩气勘探获重大突破。经国土资源部审定,中国石油在四川盆地威202井区、宁201井区、YS108井区,新增含气面积207.87平方公里、页岩气探明地质储量1635.31亿立方米、技术可采储量408.83亿立方米。这3个区块均位于国家级页岩气产业示范区内。

这是中国石油首次提交页岩气探明地质储量。这一突破不仅开辟了油气勘探开发新领域,而且对推进我国天然气工业快速发展、保障国家能源安全具有重要意义。

我国页岩气勘探开发起步晚,地质条件复杂,技术要求高,如何科学开发页岩气是摆在石油企业面前的一道难题。近10年来,中国石油用科技唤醒了地下 沉睡的“蓝金”。

精雕细刻 找准 “甜点区”

上天难入地更难。探知地下秘密,深挖地下宝藏,必须借助科技这双慧眼。

对于页岩气在我国的发展,业界都非常关注。事实上,页岩气的勘探开发无论在地质评价还是在工程技术方面要求都非常高,加上投入很大,如何才能具有经济效益进而实现规模开发,一直是个具有挑战性的课题。在山区连绵分布的四川盆地,一口气井钻下去,深度往往在3500米,成本动辄数千万甚至上亿元,没有精准的目标,没有十足的把握,人们不敢轻易尝试。找不到气和找不到达到工业规模的气,结果是一样的——没有开采价值。

要使页岩气具备开采价值,首先要把“家底”摸清摸透,在此基础上找出富集区域,找准“甜点区”,并找到保存条件良好的“甜点区”。只有这样,才能为页岩气的发展夯实基础。

以基础理论和评价体系的建立为突破口,石油人在探索中前行。

2005年,中国石油从四川盆地威远气田下古生界海相页岩入手,探索中国页岩气形成条件与资源评价方法。紧接着,中国石油设立专项开展威远地区页岩气资源潜力评价,下古生界海相页岩气优先勘探这一设想逐渐成形。

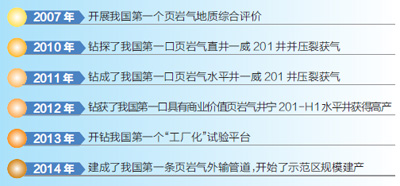

在此设想引领下,2008年起,中国石油小心论证,大胆实践,接连在四川盆地创下多个第一:钻探了我国第一口页岩气地质评价井——长芯1井,确定了优质页岩气层段五峰—龙马溪组;部署了我国第一口页岩气勘探评价井——威201井,并在10个月后试气成功,确定了四川盆地的富气性及前景。

通过不断调查,反复分析比对,页岩气开发“最有利微相、最有利岩相类型、最有利地层段”等重要地质认识逐渐成熟。同时,页岩气评价标准进一步细化,储层的厚度、有机碳含量、脆性矿物含量、孔隙度成为缺一不可的依据,“甜点区”富集段的寻找更加有针对性。

理论的突破为实践指明了方向,此后中国石油在四川盆地页岩气发展步伐明显加快。2011年,中国石油钻成我国第一口页岩气水平井——威201-H1井压裂获气;2012年,我国第一口具有商业价值的页岩气井——宁201-H1水平井获得高产。

在此过程中,页岩气分析实验体系、页岩储层地球物理评价技术、页岩气选区评价方法、资源量计算方法等一系列理论技术相继获得重要突破,为长宁—威远国家级页岩气产业示范区和昭通国家级页岩气示范区的诞生奠定了基础。

百步穿杨 “钻”入地宫擒气龙

“美国的页岩气工厂化作业井场大多坐落在一望无垠的大平原上,而我们大多坐落在山上、山沟沟里,地形十分复杂;而美国的地下条件比较好,地层新、产气层少,深度也浅,大多不超过2000米。我们开发层系比较多,在钻井钻到目的层系之前还得经过须家河、茅口组、雷口坡等多个产气层系。美国经验没法照搬。”面对中美两国地质条件的巨大差异,曾到美国取经的西南油气田蜀南气矿工程技术与监督部主任王琳十分感慨。

事实如此。不经改良的洋技术屡屡在中国页岩气层遭遇“水土不服”。种种“不适”症状的呈现,不仅拖慢了页岩气在国内的发展,而且国内舆论也质疑声四起。

难道,面对沉睡在地下3000多米的页岩气龙,真的束手无策了吗?

仔细斟酌后,石油人决定在借鉴美国“水平井钻井+体积压裂”主体技术思路的基础上,结合地质实际,发展适用自身的勘探开发技术体系。

在钻井方面,以大偏移距三维水平井轨迹优化技术、丛式水平井提速配套技术等为主的页岩储层水平井优快钻井技术提速明显。钻井周期显著下降,宁201井区及威204井区钻井周期分别缩短一半以上,优质页岩钻遇率达到90%以上。

在压裂方面,基于三维地震解释的水平井优化设计技术、水平井分段压裂技术及压后评价技术等为主的页岩水平井分段压裂技术在页岩层大显神威,水平段长度不断刷新纪录——长度超过了2000米、压裂段数超过了20段,同时增产效果喜人,宁201井区水平井初期平均单井产量较2014年以前单井产量提高一倍以上。

在作业方面,建立了双钻机同步作业模式、工厂化压裂地面设备配套等为主的页岩气开采工厂化作业技术,压裂作业时效提高50%以上。此外,以油基钻屑处理技术、压裂液回收利用技术为主的页岩气安全环保技术的推广应用,更是将页岩气引向了绿色开发之路。仅威远—长宁区块便累计处理油基岩屑超过3.6万吨,累计回收利用返排液超过7万立方米,实现了页岩气清洁开发。

国产“利器”降本增效

技术与成本,一直是决定页岩气发展速度最关键的两个因素。页岩气要想实现工业化开采,必须破除关键技术的掣肘,实现产量与效益共舞。

水平井、分段压裂是公认的页岩气开发主体技术。可是钻井质量、压裂效果好坏完全受制于一系列关键技术工艺的制约。

桥塞就是这样一项高精尖的关键“利器”。在早期页岩气开发阶段,中国石油采用的是分簇射孔+速钻桥塞工艺进行分段压裂。这项工艺需要在每段压裂完成后,把速钻桥塞钻掉,方便下一段压裂的进行。这项工艺的好处是国内外通用,技术成熟。坏处是钻桥塞既耗时间,又有作业风险,且价格昂贵。于是,中国石油两年前便开始进行大通径免钻桥塞的试验,并率先在威远H3-1井成功应用。

与可钻桥塞相比,大通径免钻桥塞工具,无需钻磨,既简化了作业工序,又能确保精通完整性。今年上半年,大通径免钻桥塞分段压裂在长宁H3-5井试验成功,圆满完成设计的23段压裂,下入大通径桥塞22只,节约钻磨桥塞时间7天,提前投产7天,多生产页岩气100万立方米以上,提速效果显著。

“大通径免钻桥塞的成功应用让我们进一步坚定了关键技术、关键工具国产化的信心。当前,我们正在进行溶性球座、全溶桥塞等高端国产‘利器’的研发,力求进一步助推页岩气实现效益发展。”西南油气田长宁公司勘探开发工程部主任工程师吴春林表示。

另外,中国石油对于钻井液也在进行不断改进与创新。钻井液,也就是泥浆,被称为钻井的“血液”,是决定钻井质量的关键一环。由于页岩层“遇水过敏”,使用传统价格实惠的水基泥浆,岩层容易变脆坍塌,因此现在多用油基钻井液钻进。

可油基钻井液在环保性上比水基钻井液要差一点。如何既能解决页岩地层水敏性垮塌,又能确保钻井液的环保性呢?中国石油决心回归水基钻井液,并将其升级。当前,升级版水基泥浆水平段钻进试验初步在长宁H9-4井和H13-3井水平段成功应用,分别钻进1335米和1500米,已经顺利完井,既能保障井下安全,又能使产生岩屑不含油,实乃效益、安全环保双丰收。

事实上,此类收获不止于此。中国石油表示,未来仍将用科技密钥唤醒更多“沉睡的蓝金”,推动页岩气发展实现新跨越。

上一版

上一版

放大

放大 缩小

缩小 全文复制

全文复制